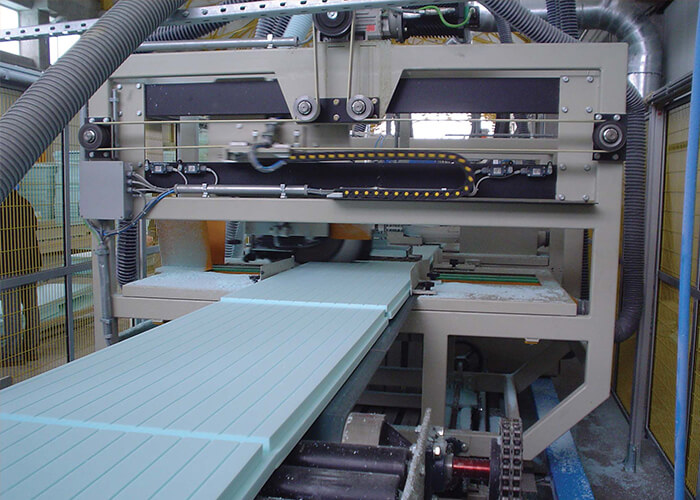

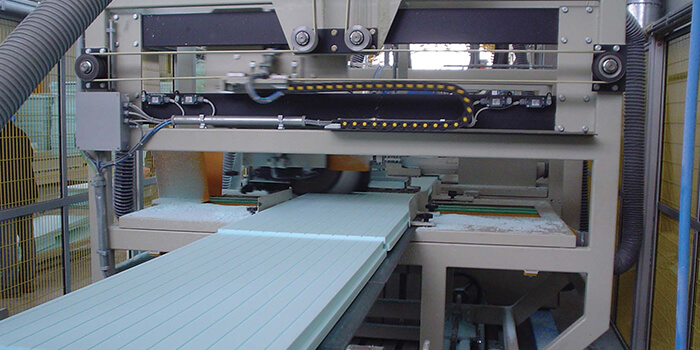

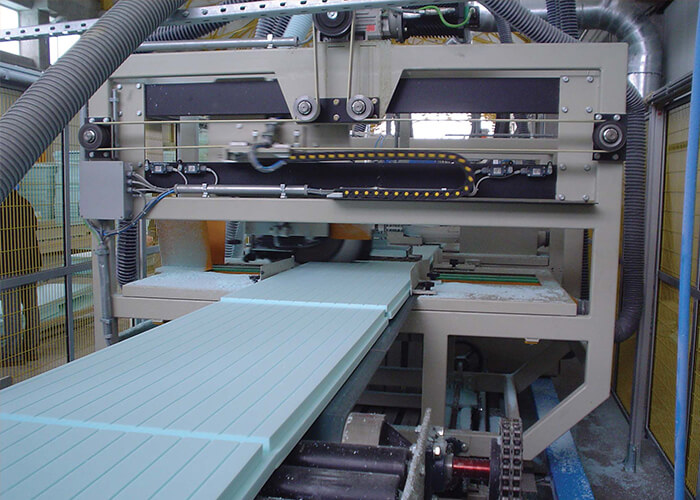

Home / XPS(押出発砲スチロール)製造ライン

イタリアGamma Meccanica S.p.A は、断熱材の製造およびプラスチック再生用ラインの設計・製造しています。

1977年に設立され、現在は3つの部門から構成され、それぞれが特定の分野に特化しています。

・断熱材部門:ミネラルウール(鉱物繊維)の製造ラインを設計・製造しています。

・押出法ポリスチレン部門:XPS(押出発砲スチロール)ボード製造のためのシステム構築をしています。

・プラスチック部門:プラスチックのリサイクルラインに特化しています。

印刷部分が多く、汚れており、水分が多い熱可塑性材料のリサイクル向け。

かさ密度が低く、残留水分が多い材料のリサイクル・コンパウンド向け。

サイズ調整済み、もしくは粉砕済みプラスチックのリサイクル向け

異物混入のない高品質なリサイクルペレットの製造は、再利用する材料の状態によって左右されます。そしてこの問題がどの再生ラインを採用するべきかを決定します。

印刷部分が80%以上で湿気が5%以上、混入物(親和性のない鉄、アルミ、紙、木、プラスチックなど)がある材料をリサイクルする場合、次のような問題に直面します:

ペレットが膨張している - ペレット内部に気泡が入っていることを意味し、成形、フィルミングの過程で生産性が落ちてしまいます。

材料の汚れがひどい場合、スクリーンチェンジャーを頻繁に掃除しなくてはならないため、生産性が落ちてしまいます。

シュレッダーが材料を粉砕してリサイクルしやすくします。

粉砕された廃材はサイロに集められ、「フォーストスクリュー」によって押出機に供給されます。

押出機に送り込まれた材料を溶解します。脱泡ユニットで取り除かれたガスを作ることができます。

溶解した材料を濾過し不純物を取り除き、カバーヘッドの中に押し出します。この時点でペレタイザーの刃が回転し、溶解した材料をペレットにします。

できあがったペレットを貯蔵するか、あるいは製造工程に戻します。

コンパックリサイクルラインの適用例。コンパックフィード、押出機、スクリーンチェンジャー、ペレタイザーで構成されます。

コンパックフィーディングが材料を予熱・圧縮して、押出フェーズをスムーズにします。

粉砕された廃材は「フィーディングスクリュー」によって押出機に供給されます。

押出機に送り込まれた材料を溶解します。脱泡ユニットで取り除かれたガスを作ることができます。

溶解した材料を濾過し不純物を取り除き、カバーヘッドの中に押し出します。この時点でペレタイザーの刃が回転し、溶解した材料をペレットにします。

できあがったペレットを貯蔵するか、あるいは製造工程に戻します。

Pelletizer system TDA

高性能脱泡チェンバー

一次押出機

二次フィルター

二次押出機

一次フィルター

裁断・圧縮機コンパック

この供給システムのおかげで、様々な大きさの材料を処理することが可能です。この工程で材料を予熱・圧縮し、押出やすい状態にし、印刷されていて水分のある材料の処理が可能となります。

このシステムの特徴は、フレキシブルな材料供給です。かさ密度の高い再粉砕材料にはベルトコンベヤー、ロールフィーダー、定量供給ユニットを使うことも可能です。

裁断・圧縮機に適用されている特許取得技術ECOTRONICシステムは、優れた省エネ(最大40%)を保証し、最大湿度12%の材料のリサイクルが可能となり、材料の高均質性を保証します。

このシステムは裁断・圧縮機の速度を最適化し、水を使わずにご希望の設定室温を維持します。

短く、非通気性の一次押出機と直径の大きい二次押出機が、裁断にかかる力(「せん断速度」)を抑え、溶解材料にかかる圧力を減らします。

印刷された材料の処理時に発生する大量の水分を蒸発させる真空設計のおかげで、効果的な脱泡が可能となり、システムの性能を保証します。このシステムは、材料を真空にさらす範囲を広くする、という原則に基づいています。

ここでは、通常の押出機の10倍の大きさにあたる材料表面が真空にさらされます。おかげで大量のガスと汚れの除去が可能となります。

特に汚れがひどい材料の場合、1台目のスクリーンチェンジャーで粗濾過を行い、2台目が細濾過を行います。

ウォータリングペレタイザーTDAが素早い開始/停止切り替えと迅速な材料交換を実現します。

ほぼすべてのプラスチック材(PE、PP、PS、ABS、マスター、コンパウンドなど)の処理ラインに設置が可能です。また、現在販売中のものであれば、メーカーに関係なくどのような押出機にも対応しています。

お客様のニーズを満たし、正確かつ完璧にお応えするために、Gamma Meccanicaは社内研究所を設置し、お客様からご提供いただいた材料でテストを行い、工程の品質を検証しています。

このサービスにご興味をお持ちの企業様は、研究所のラインで様々な材料をテストし、実際にラインを購入する際に役立つすべてのデータを入手することが可能です。

確保できる毎時生産量の判断材料を得ることができます。

Gamma Meccanicaのチームは、最も複雑なリサイクル対象材料に関して的確な回答をご提供いたします。